在基于液滴的微流控系统中,微液滴的稳定生成且不融合对后续实验操作有很大影响。本文将逐步探讨如何制备稳定的微液滴。[......]

Tag Archives: 微滴生成

微流控应用实例:高通量微液滴制备

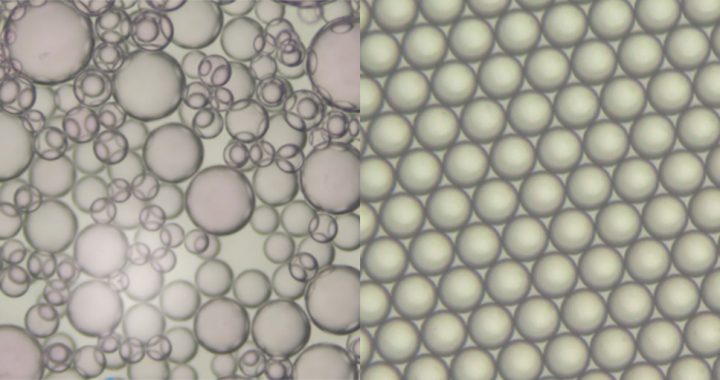

FludicLab高通量液滴微流控平台,只需一台两通道压力控制器,一只玻璃芯片和对应夹具便完成了四路微流控液滴单元并联的高单分散性(CV=3.44%)和高通量(12 mL/h)微液滴生成。[......]

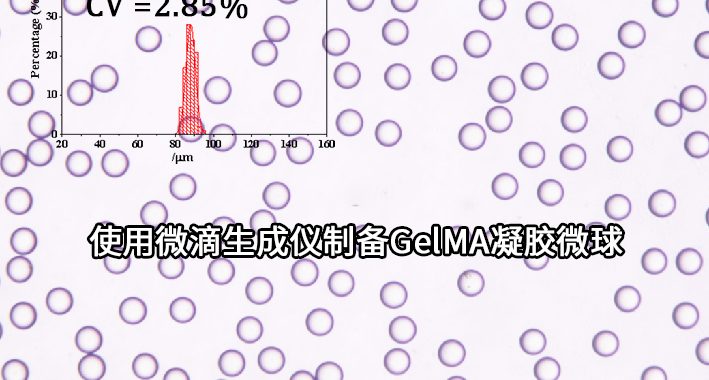

微流控应用实例:使用微滴生成仪制备GelMA凝胶微球

水凝胶作为一种亲水性和生物相容性的网络状聚合物,可以更贴切地模拟天然细胞外基质,并通过控制细胞的机械[......]

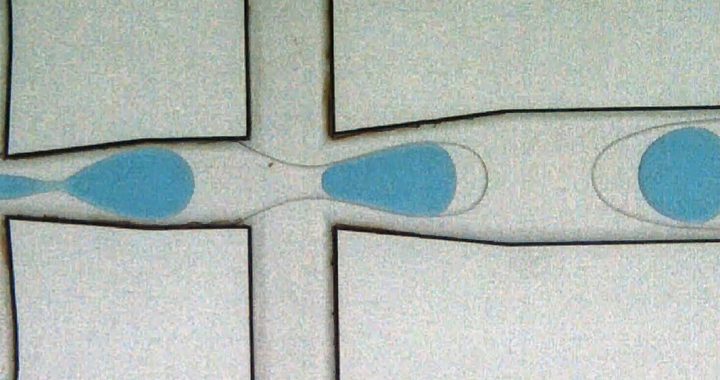

微流控技术应用:五分钟完成双乳化微滴

双乳液滴是化妆品、制药或食品工业非常有前途的材料。双重乳滴可用于封装比较敏感的化合物(药物、维生素、[......]